熱電対は、金属精錬から化学合成まで、数え切れないほどの産業プロセスにおける温度監視の基盤となっています。しかし、その性能と寿命は、ある重要な部品、つまり保護管に大きく依存しています。過酷な産業環境において、従来の熱電対保護管(金属、アルミナ、または純粋な炭化ケイ素製)は、極度の熱、腐食性媒体、または研磨粒子に耐えられないことがよくあります。その結果、熱電対の頻繁な交換、不正確な温度データ、そしてコストのかかる生産停止につながります。

熱電対の信頼性を妥協することにうんざりしているなら、窒化ケイ素結合炭化ケイ素(NSiC)熱電対保護管まさに、お客様が必要とする画期的なソリューションです。NSiCチューブは、最も過酷な条件下でも熱電対を保護するように設計されており、重要な計測機器の耐用年数を最大限に延ばしながら、一貫性と精度の高い温度検知を実現します。

シリコン窒化物結合シリコンカーバイドが熱電対保護に優れている理由

熱電対保護管には、耐熱性、耐腐食性、機械的強度、熱伝導性といった特性の独自のバランスが求められます。NSiCはこれらすべての分野で優れた性能を発揮し、あらゆる主要指標において従来の材料を上回っています。

1. 途切れることのないセンシングを実現する極限温度耐性

ガラス製造や金属鋳造などの産業で使用される熱電対は、1,500°Cを超える高温環境で使用されます。NSiC熱電対保護管は、最高1,600°C(2,912°F)までの連続動作温度と、1,700°C(3,092°F)までの短期耐性を誇り、この高温環境にも容易に対応します。酸化や溶融を起こす金属管や、熱衝撃で割れてしまうアルミナ管とは異なり、NSiCは急激な温度変化下でも構造的完全性を維持します。つまり、どんなに高熱にさらされても、熱電対は保護され、温度データの精度は維持されます。

2. 腐食性の高い媒体から守る優れた耐腐食性

工業プロセスでは、熱電対が溶融金属(アルミニウム、亜鉛、銅)、酸性/アルカリ性溶液、または腐食性ガス(二酸化硫黄、塩素)にさらされることがよくあります。NSiCの緻密な窒化物結合構造は、これらの物質に対する強固なバリアを形成します。高温多湿環境で酸化されやすい純粋な炭化ケイ素チューブとは異なり、NSiCの独自の組成は耐酸化性を高め、熱電対を長年にわたって腐食から保護します。これは、化学処理、廃棄物焼却、電池材料合成などの用途にとって非常に重要です。

3. 摩耗や衝撃に耐える優れた機械的強度

セメント工場、発電所、鉱物処理施設などの熱電対は、研磨粉塵、飛散粒子、機械的衝撃といった常に様々な脅威にさらされています。NSiC熱電対保護管は、300MPa以上の曲げ強度と1,800以上のビッカース硬度(HV10)を備え、これらの課題に耐えられるよう設計されています。これにより、従来の保護管に比べて3~5倍の耐久性を実現し、頻繁な交換の必要性を軽減します。お客様の操業においては、ダウンタイムの短縮、メンテナンスコストの削減、そして熱電対の性能向上につながります。

4. 高速で正確な測定を可能にする最適な熱伝導率

熱電対の価値は、温度変化への迅速な応答性にあります。NSiCの熱伝導率(60~80 W/(m·K))は、アルミナ管や金属管よりもはるかに高く、プロセスから熱電対の接合部への迅速な熱伝達を可能にします。これにより、熱電対はリアルタイムで正確なデータを提供し、プロセス制御と製品品質の維持に不可欠です。さらに、NSiCは熱膨張係数が低い(3.5~4.5 × 10⁻⁶/°C)ため、熱応力が最小限に抑えられ、測定精度を損なう可能性のある亀裂の発生を防ぎます。

5. 総所有コストを削減するコスト効率の高い長寿命

NSiC熱電対保護管は従来の製品よりも初期投資額が高くなる場合がありますが、長寿命(過酷な条件下で2~5年)と最小限のメンテナンスで、長期的には大幅なコスト削減を実現します。熱電対の交換頻度と生産停止時間を削減することで、NSiCは総所有コスト(TCO)を削減し、投資収益率(ROI)を向上させます。効率の最適化を目指す産業プラントにとって、NSiCは将来を見据えた賢明な選択肢となります。

主な用途: NSiC熱電対保護管が効果を発揮する場所

NSiC熱電対保護管は、熱電対の信頼性が絶対的に求められる業界向けに設計されています。NSiCが特に優れた性能を発揮する主な用途は以下のとおりです。

1. 金属の製錬と鋳造

使用例: 溶融アルミニウム、亜鉛、銅、鋼の炉内の熱電対を保護します。

利点: 鋳造時の溶融金属による腐食や熱衝撃に耐え、正確な温度制御を実現して金属の品質を一定に保ちます。

2. ガラスおよびセラミック製造

使用例: ガラス溶解炉、セラミック窯、エナメル焼成プロセスにおける熱電対のシールド。

利点: 1,600°C 以上の温度と腐食性ガラスの溶解に耐え、熱電対を長年にわたって機能させ続けるため、頻繁な交換は不要です。

3. 発電(石炭、ガス、バイオマス)

使用例: ボイラーの煙突、焼却炉、ガスタービン内の熱電対を保護します。

利点: フライアッシュによる摩耗や排気ガス (SO₂、NOₓ) による腐食に耐え、信頼性の高い排気ガス温度監視を実現し、発電所のメンテナンスを軽減します。

4. 化学および石油化学処理

使用例: 反応器、蒸留塔、酸/アルカリ貯蔵タンク内の熱電対を保護します。

利点: 腐食性化学物質や高圧に耐え、熱電対を保護し、安全で正確なプロセス温度制御を保証します。

5. セメントおよび鉱物処理

使用例: セメント窯、回転式乾燥機、鉱石製錬所の熱電対のシールド。

利点: ほこりや粒子、高温による激しい摩耗に耐え、熱電対の寿命を延ばし、交換コストを削減します。

6. 電池・新エネルギー材料

使用例: リチウムイオン電池材料の焼結 (カソード/アノード製造) および燃料電池製造における熱電対の保護。

利点: 腐食性雰囲気や高温に耐え、高品質のエネルギー材料の一貫した温度制御を保証します。

当社の NSiC 熱電対保護チューブを選ぶ理由

山東ロバートは、産業用温度測定の特有のニーズを満たすよう設計された高性能窒化ケイ素結合炭化ケイ素熱電対保護管の製造を専門としています。当社の製品は以下の特長を備えています。

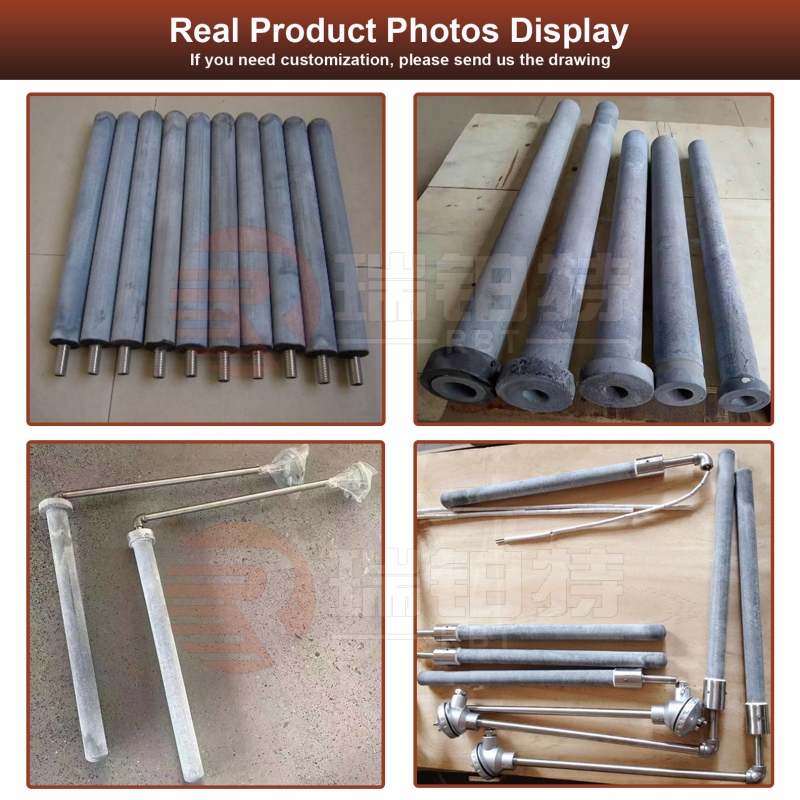

完璧な熱電対互換性:すべての標準熱電対タイプ (K、J、R、S、B) に適合するサイズ (外径 8 ~ 50 mm、長さ 100 ~ 1,800 mm) と構成 (ストレート、ネジ付き、フランジ付き) が用意されています。

精密エンジニアリング:各チューブは、しっかりとフィットし、媒体の漏れを防ぎ、熱電対を保護するために、厳しい公差で製造されています。

厳格な品質テスト:すべてのチューブは、密度、強度、耐腐食性、熱性能について厳格なテストを受けます。

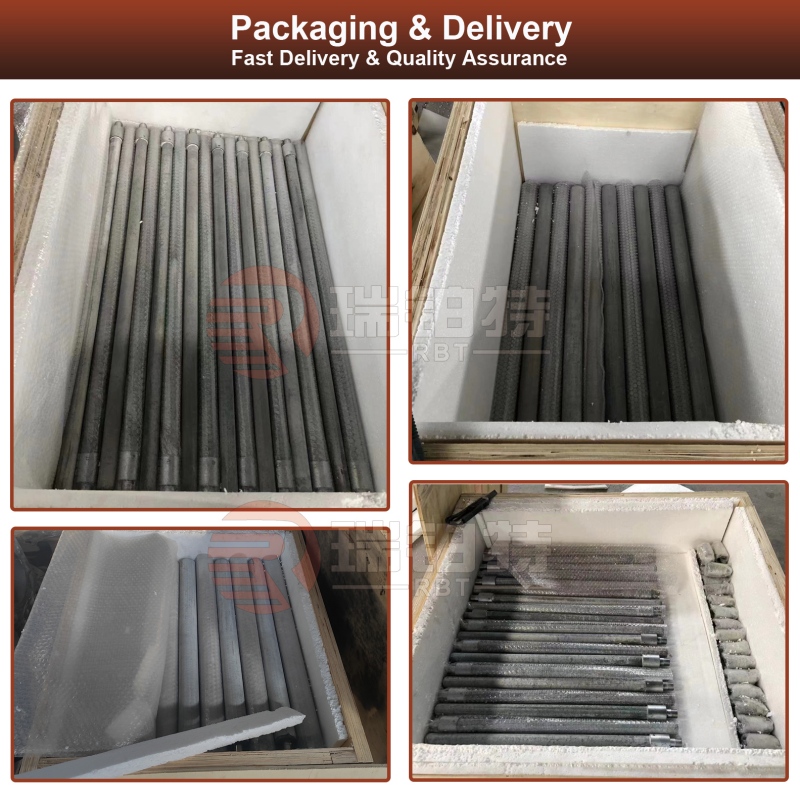

グローバルサポート:当社では、迅速な納品、技術コンサルティング、アフターサービスを提供し、お客様のプロセスに当社のチューブをシームレスに統合できるようお手伝いいたします。

熱電対を保護し、プロセスを最適化する準備はできていますか?

劣悪な保護管のせいで、熱電対の性能や収益が損なわれるのは避けましょう。シリコン窒化物結合シリコンカーバイド熱電対保護管にアップグレードすれば、熱電対の寿命が延び、温度データの精度が向上し、メンテナンスコストも削減されます。

無料サンプル、カスタムお見積もり、または技術コンサルティングについては、今すぐお問い合わせください。市場で最も信頼性の高い熱電対保護で、お客様の産業プロセスの円滑な稼働をサポートいたします。

投稿日時: 2025年9月11日