高温工業プロセスの世界では、窯炉部品の選択が、操業の効率、品質、そして寿命を左右します。これらの重要な部品の中でも、炭化ケイ素(SiC)製窯炉プレートは、窯炉の性能に革命をもたらす数々のメリットを提供する、画期的なソリューションとして際立っています。

優れた耐熱性

炭化ケイ素(SiC)は、その優れた耐熱性で知られています。この先進的な素材で作られた窯プレートは、極限の温度にも耐えることができ、特殊な用途では1600℃、場合によってはそれ以上の温度にも耐えることができます。この高温耐性により、最も過酷な窯内環境下でも、プレートの構造的完全性を維持できます。セラミックの焼成、金属の溶解、その他の高温プロセスにおいて、炭化ケイ素窯プレートは、高熱下でも反り、ひび割れ、劣化を起こさない、信頼性と安定性に優れたプラットフォームを提供します。

優れた熱伝導性

シリコンカーバイド製キルンプレートの主な利点の一つは、その優れた熱伝導性です。SiCは、耐火粘土やアルミナといった従来のキルンプレート材料に比べて、はるかに高い熱伝導率を誇ります。つまり、熱はプレート表面全体に迅速かつ均一に分散され、窯内の温度勾配を最小限に抑えます。その結果、製品への熱処理がより均一になり、品質の向上、焼成時間の短縮、エネルギー効率の向上につながります。シリコンカーバイド製キルンプレートを使用することで、窯の操業においてより安定した結果を得ることができ、長期的にはエネルギーコストの削減にもつながります。

優れた機械的強度

耐熱性と熱伝導性に加え、シリコンカーバイド製キルンプレートは優れた機械的強度を誇ります。重量物の荷重や、窯への材料の出し入れによる衝撃など、機械的ストレスに対して高い耐性を備えています。この強度により、頻繁に使用・取り扱いされる産業環境においても、長寿命を実現します。また、シリコンカーバイドの高い機械的強度により、性能を犠牲にすることなく、より薄く軽量なキルンプレートを設計することが可能となり、窯内スペースの最適化と設備全体の軽量化に貢献します。

優れた耐薬品性

工業用窯のプロセスでは、様々な化学物質、ガス、腐食性物質への曝露がしばしば伴います。シリコンカーバイド製窯プレートは優れた耐薬品性を備えており、従来の材料では経年劣化や腐食が生じる可能性のある環境でも使用できます。特定の焼成プロセスで一般的に見られる酸性またはアルカリ性の雰囲気や、金属溶解アプリケーションにおける反応性ガスの存在下でも、シリコンカーバイド製プレートはこれらの化学的条件に耐え、その完全性を損なうことはありません。この耐薬品性は、窯プレートの寿命を延ばすだけでなく、高品質な製品の製造に不可欠な、クリーンで汚染物質のない窯内環境の維持にも役立ちます。

多用途アプリケーション

炭化ケイ素窯プレートは、その独自の特性により、様々な業界の幅広い用途に適しています。陶磁器業界では、繊細な磁器、陶器、セラミックタイルの焼成用サポートプレートとして広く使用されています。炭化ケイ素プレートは高温安定性と均一な熱分布を実現し、セラミック製品の均一な焼成を可能にし、色、質感、釉薬の仕上がりを均一に保ちます。

冶金業界では、炭化ケイ素(SiC)製のキルンプレートが、金属の溶解、鋳造、熱処理などのプロセスにおいて重要な役割を果たしています。溶融金属の高熱と腐食性に耐えることができ、金属材料の保持と処理のための信頼性の高い表面を提供します。さらに、エレクトロニクス業界では、半導体などの電子部品の製造にSiC製キルンプレートが使用されており、精密な温度制御とクリーンな焼成環境が不可欠です。

適切なシリコンカーバイド窯プレートの選び方

特定の用途に適したシリコンカーバイド製キルンプレートを選択する際には、いくつかの要素を考慮することが重要です。まず、キルンプロセスの最高温度要件を決定する必要があります。シリコンカーバイドには様々なグレードがあり、それぞれに許容温度範囲が異なるため、最適な性能を確保するには適切なグレードを選択することが重要です。

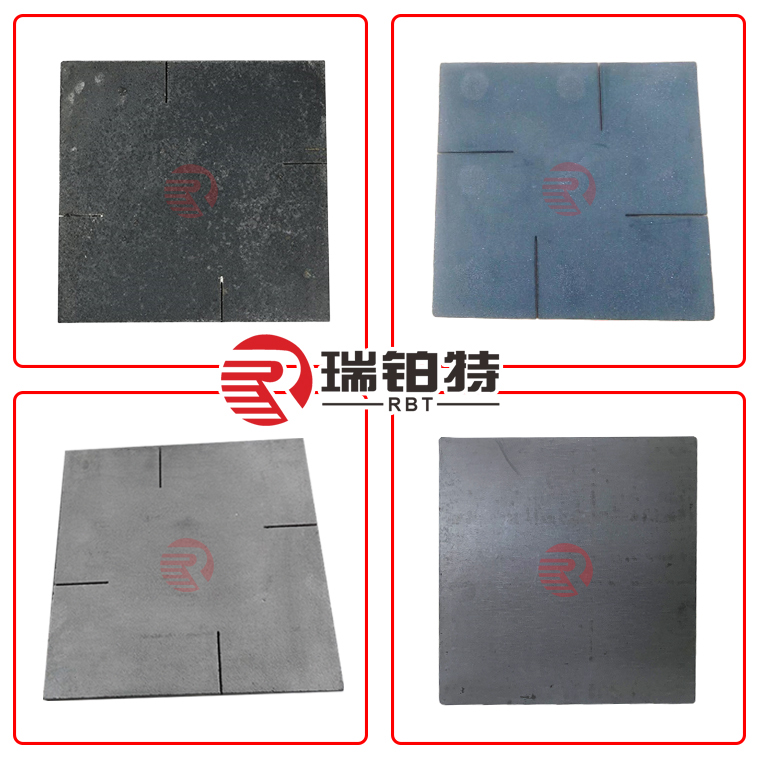

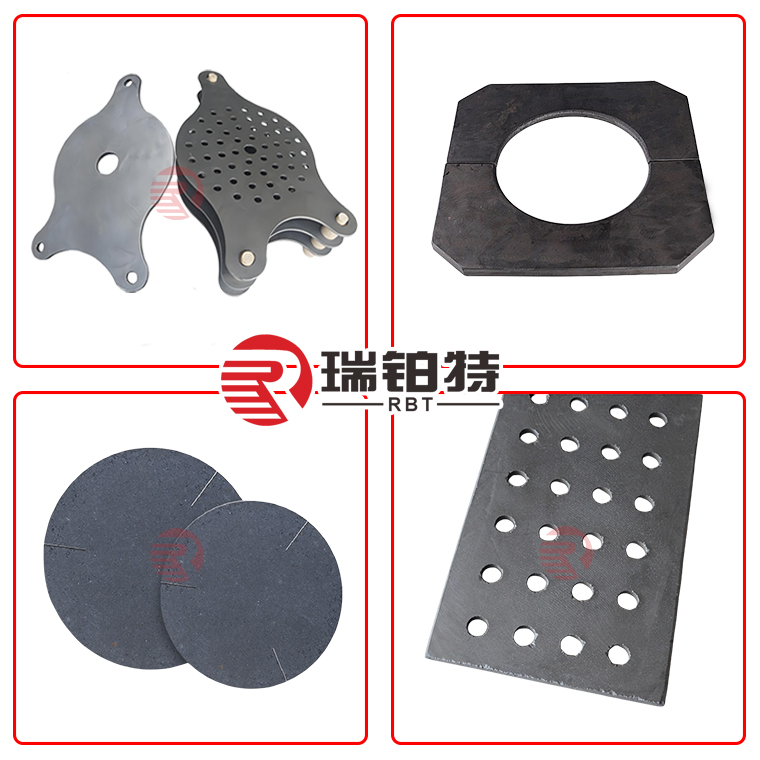

窯プレートのサイズと形状も考慮する必要があります。適切な熱分布と効率的な運転を確保するには、窯の寸法にぴったり合う必要があります。さらに、プレートの表面仕上げ、多孔性、窯で処理する材料との適合性といった要素も考慮する必要があります。

結論として、シリコンカーバイド製キルンプレートは、キルン操業の性能と生産性を大幅に向上させる多くの利点を提供します。優れた耐熱性、優れた熱伝導性、卓越した機械的強度、そして優れた耐薬品性を備えたこれらのプレートは、幅広い高温産業用途において、信頼性と汎用性に優れたソリューションを提供します。お客様のニーズに最適なシリコンカーバイド製キルンプレートを選択し、信頼できるサプライヤーと協力することで、キルンの潜在能力を最大限に引き出し、産業プロセスを次のレベルへと引き上げることができます。

投稿日時: 2025年7月7日