はじめに

製鉄からガラス製造に至るまで、高温産業において耐火材料は安全で効率的な操業の基盤となっています。その中でも、ムライトレンガムライト煉瓦は、卓越した熱安定性、耐腐食性、そして機械的強度で際立っています。機器の寿命を最適化し、運用コストを削減したい企業にとって、ムライト煉瓦の分類と用途を理解することは不可欠です。この記事では、主要なムライト煉瓦の種類と実際の用途を詳しく説明し、お客様の産業ニーズに応じた情報に基づいた意思決定を支援します。

ムライトレンガの分類

ムライトレンガは、製造プロセスと追加コンポーネントに基づいて分類され、それぞれ特定の産業ニーズに合わせて調整されています。

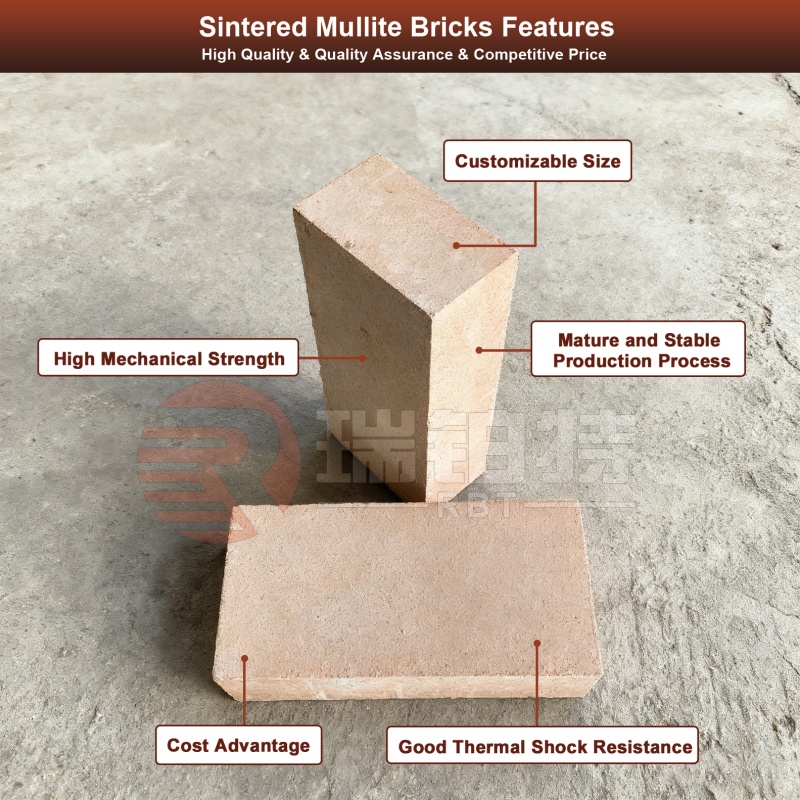

1. 焼結ムライトレンガ

高純度アルミナとシリカを混合し、成形後、1600℃以上の高温で焼結することで作られる焼結ムライト煉瓦は、緻密な構造と低い気孔率(通常15%未満)を誇ります。これらの特性により、優れた耐摩耗性と耐熱衝撃性を備え、温度変化の激しい環境に最適です。一般的な用途としては、窯炉、高炉熱風炉、ボイラー燃焼室のライニングなどがあります。

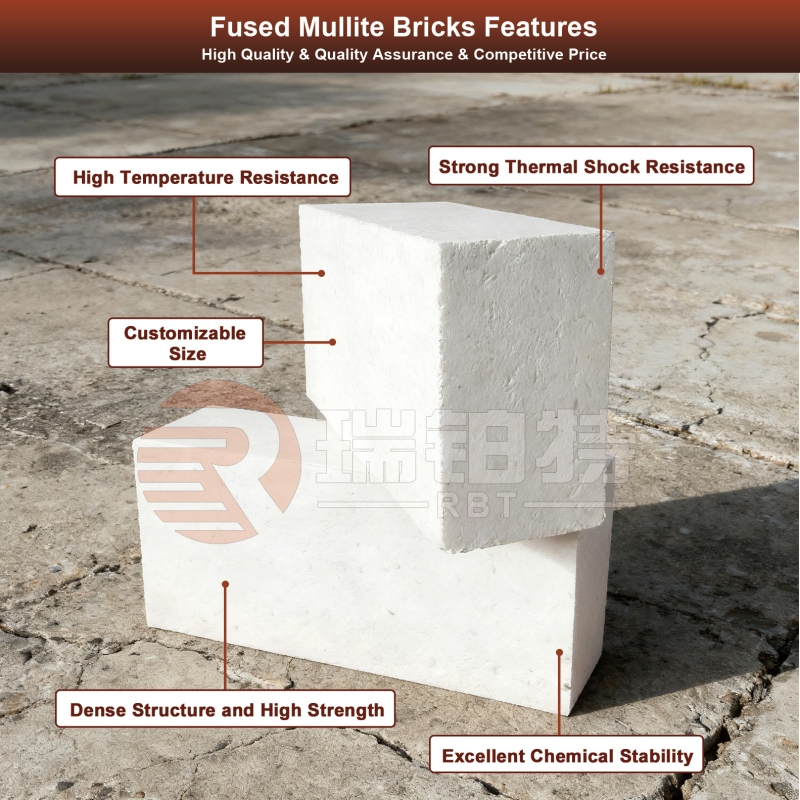

2. 溶融鋳造ムライトレンガ

溶融鋳造ムライト煉瓦は、原料(アルミナ、シリカ)を電気アーク炉(2000℃以上)で溶融し、その溶融混合物を鋳型に流し込むことで製造されます。この煉瓦は、不純物レベルが極めて低く、結晶純度も高いという特長があります。化学的侵食(溶融ガラスやスラグなど)に対する優れた耐性により、ガラス炉再生装置、フロートガラススズ槽、その他腐食性の高い溶融媒体にさらされる機器に最適です。

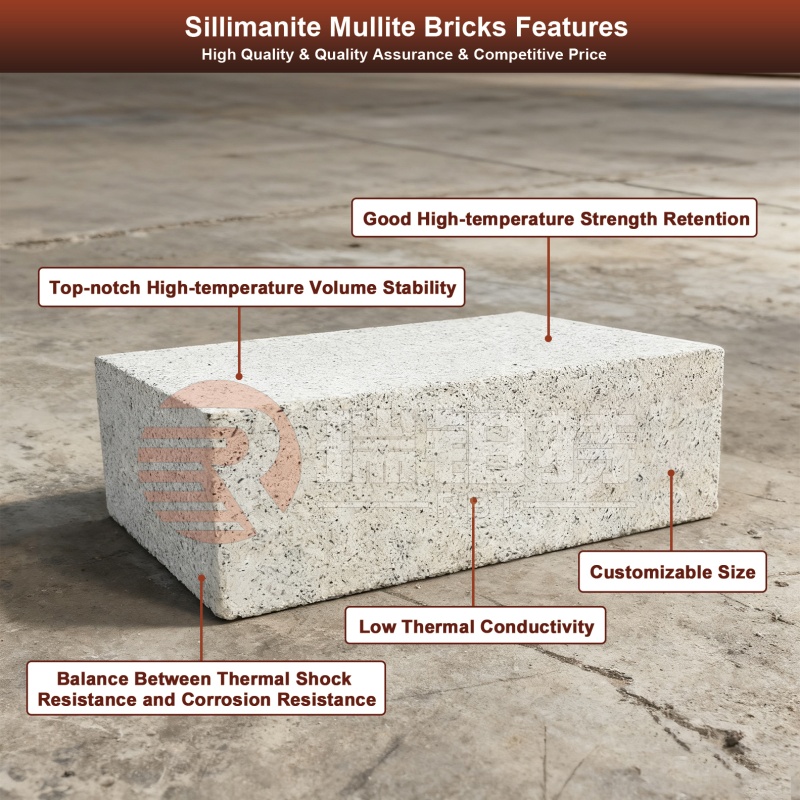

3. 軽量ムライトレンガ

軽量ムライト煉瓦は、製造時に気孔形成剤(例:おがくず、黒鉛)を添加することで作られ、気孔率は40~60%で、焼結煉瓦や溶融鋳造煉瓦に比べて密度がはるかに低いです。主な利点は熱伝導率が低いこと(0.4~1.2 W/(m·K))で、熱損失を低減します。軽量ムライト煉瓦は、軽量化とエネルギー効率が重視される窯、炉、熱処理装置の断熱層として広く使用されています。

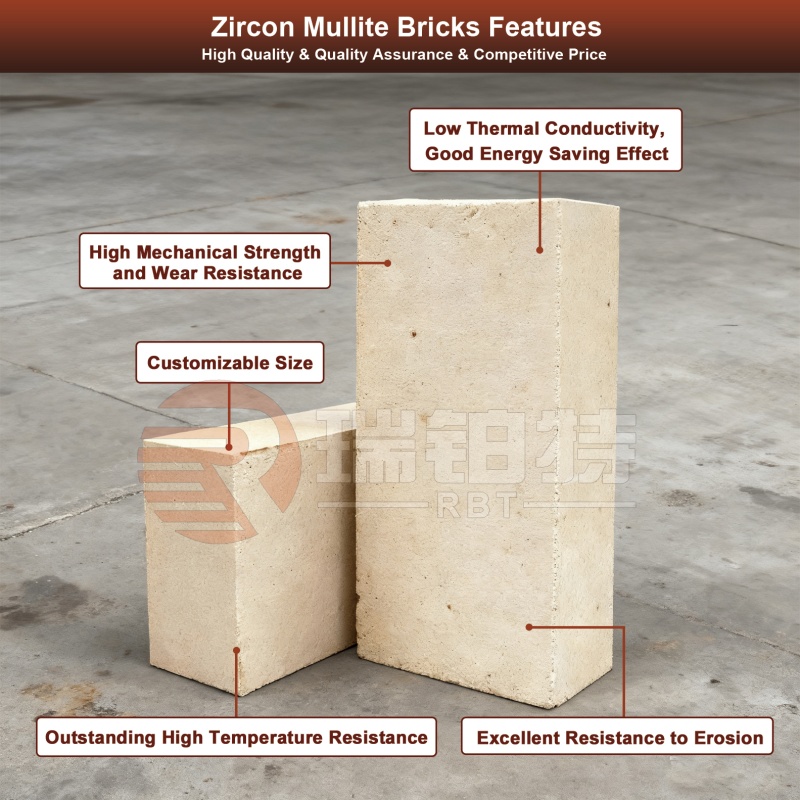

4. ジルコンムライトレンガ

ジルコン(ZrSiO₄)を原料混合物に配合することで、ジルコンムライト煉瓦は高温性能が向上し、最高1750℃までの温度に耐え、酸性スラグによる侵食にも耐性があります。そのため、非鉄金属精錬炉(アルミニウム還元炉など)やセメントロータリーキルンの焼成帯といった過酷な環境にも適しています。

ムライトレンガの用途

ムライトレンガは多用途性に優れているため、さまざまな高温産業に欠かせないものとなっています。

1. 鉄鋼業界

鉄鋼生産には、極めて高温(最高1800℃)と腐食性スラグが伴います。焼結ムライト煉瓦は熱風炉の内張りとして使用され、その耐熱衝撃性により急速な加熱・冷却による割れを防止します。溶融鋳造煉瓦は取鍋やタンディッシュを保護し、スラグによる侵食を低減し、従来の耐火物と比較して設備寿命を20~30%延長します。

2. セメント産業

セメントロータリーキルンは1450~1600℃で稼働し、アルカリ性スラグが大きな侵食リスクをもたらします。ジルコンムライトレンガがキルンの燃焼ゾーンを覆っており、アルカリによる侵食を防ぎ、構造の健全性を維持します。軽量ムライトレンガは断熱層としても機能し、エネルギー消費を10~15%削減します。

3. ガラス産業

溶融ガラス(1500~1600℃)は非常に腐食性が高いため、溶融鋳造ムライト煉瓦はガラス炉の再生器やタンクライニングに不可欠です。ムライト煉瓦はガラスの汚染を防ぎ、炉の稼働期間を他の素材では3~5年であるのに対し、5~8年に延長します。

4. その他の産業

非鉄金属精錬(アルミニウム、銅)においては、ジルコンムライト煉瓦が溶融金属やスラグによる浸食に耐性があります。石油化学分野では、焼結ムライト煉瓦がその熱安定性から分解炉の内張りとして使用されています。陶磁器分野では、軽量ムライト煉瓦が窯の断熱材として使用され、エネルギー消費量を削減します。

結論

ムライト煉瓦は、焼結、溶融鋳造、軽量、ジルコンなど、多様な種類を取り揃えており、高温産業特有のニーズに応えます。製鋼炉の効率向上からガラス炉の寿命延長まで、設備寿命の延長、エネルギーコストの削減、ダウンタイムの短縮といった具体的なメリットをもたらします。産業界が生産性と持続可能性の向上を追求する中で、ムライト煉瓦は今後も重要なソリューションであり続けるでしょう。用途に適したタイプをお選びいただき、その可能性を最大限に引き出してください。

投稿日時: 2025年10月31日